用细菌浸出法从难处理含砷矿石及其精矿中回收金的无焙烧流程 目前,在国外用地下浸出法和堆浸法从贫矿石、平衡表外矿石以及选矿厂的尾矿和采矿企业的废石中浸出铜和铀时,已成功地采用细菌浸出法。 现正大力研究如何用槽式细菌浸出法处理有色金属和贵金属的精矿,以便从中回收有价组分或者排除杂质。 用微生物浸出难处理含砷精矿的研究表明:在pH值、矿浆温度、原始精矿的粒度、氧和二氧化碳以及给矿浓度等最理想的条件下,硫化物的浸出速度可提高上百倍。 槽式细菌浸出法与地下浸出法和堆浸法不相同,具有许多独特之处。浸出是在大槽或帕丘卡槽中进行的。所以,在这些设备中细菌的氧化速度比地下浸出和堆浸时快得多。浸出是在浓矿浆中进行的,因此细菌浸出法适于处理比矿石或废岩中硫化物含量高得多的精矿。 由于槽式细菌浸出法具有上述特点,因此其浸出效率取决于多种特殊因素。在浸出液中聚集有大量的不同元素离子,例如,砷含量可达8克/升,铁含量可达15克/升甚至更多些。这些离子,特别是三价砷离子的浓度太高,就会抑制细菌的生;活力井降低细菌的活性。用细菌逐步适应于能决定具体产品浸出条件的各种物理-化学因素和化学因素的综合条件的办法可以获得微生物的有效培养物。这种培养物既能在有上述元素的条件下保持稳定,又能在硫化物的氧化过程中具有很大活性。只有使用这种有适应性的培养物,才能大大提高细菌的浸出速度。 用电子显微镜和压力计研究微生物与矿物颗粒相互作用规律性的结果证明,在浸出过程中经接触10~15分钟后,微生物(氧化铁硫杆菌)能牢固地固着在矿物表面。矿浆液相中存在的其他细菌只能间接地参与浸出过程,并使硫酸铁得以再生。 除了在实验室规模内进行理论研究之外,还制定出处理难选金-砷精矿的几种工艺流程。这些金-砷精矿的特点是含有不同数量的金、砷,碳、锑和其他元素。 几种工艺流程中都包括有直接细菌浸出、浸出后细菌溶液的净化、细菌溶液的返回使用和对浸渣进行氰化等I工序。在带有空气搅拌的帕丘卡槽中进行一段或两段细菌浸出。浸出条件如下:固:液=1:5,精矿粒度为90~95%-0.074毫米,矿浆温度为28~35℃,矿浆pH=2.2~1.7。用过的细菌溶液经石灰乳中和至pH=2.8~3.2使其得以再生;细菌的浓度通常为106~109个/毫升。 浸出60~120/小时后,毒砂的氧化率可达到80~90%。对细菌浸出后的浸渣进行氰化处理肘,金回收率可达到86~ 91%。但是如果不经细菌预先浸出,而直接对精矿进行氰化时,金回收率仅为10~32%。

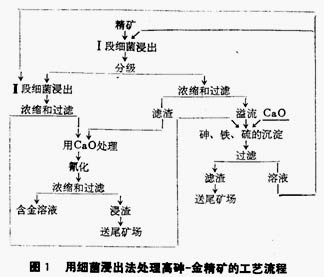

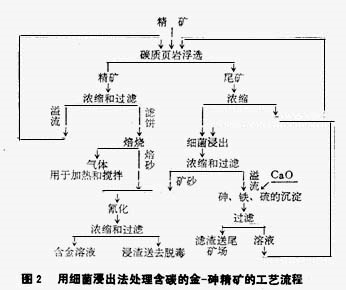

高砷-金精矿的处理流程(见图1)设有两段细菌浸出。经I段细菌浸出后,矿浆按40微米粒级进行分级,以分出适合于氰化的合格产品,其产率为原始给矿的25~30%o经Ⅱ段细菌浸出后,浸出产品中的砷含量从原始精矿的9~10%降低到1.3~1.4%。此时,硫化砷的回收率达89~91%。对浸渣进行氰化时,金回收率为90~91%,但是不经细菌预先浸出时的金 含碳的金-砷精矿的特点是非常难于处理。金在这些精矿中与毒砂共生。精矿中所含的炭质页岩对金-氰络合物具有很高的吸附活性。 含碳的金-砷精矿的处理流程(见图2)规定:用浮选法预先分出炭质页岩、对浮选尾矿实行细菌浸出、对细菌浸出渣实行氰化。细菌浸出70小时后,精矿中的砷含量由6.6%下降到1.0-1.2%,硫化砷的氧化率为93~95%。对细菌浸出渣进行吸附氰化时,其金回收率为92%(对作业);但不经细菌预先浸出而直接对原始精矿进行氰化时,金的回收率仅达到5~10%。经浮选获得的含碳精矿中含金20克/吨,含砷1%。这种精矿可以再处理,例如,将其作为炉料添加到其它有色金属精矿后,可用熔炼法加以处理。

实验室研究结果已经过细菌浸出扩大工艺试验加以证实。扩大工艺试验包括有槽式连续细菌浸出、细菌溶液的再生及其返回使用。扩大试验结果表明:实行一段细菌浸出是比较合理的;在精矿中含有含碳物质的情况下,没有必要从精矿中预先分出含碳物质,而直接对精矿实行细菌浸出是可能的。 初步技术-经济计算证明:在对硫化矿进行氰化之前,用细菌浸出法从中解离出细粒浸染金不仅解离的效果好,而且经济上合理。在处理含砷精矿时,采用细菌浸出法能避免含硫和砷的有毒气体对大气的污染。 如果在工业生产中应用己制定的细菌浸出流程不仅能使许多新的金矿床得以开发利用,而且还能使处理金-砷矿石和其他产品的企业大幅度提高金的回收率。