矿热炉碳热还原一步法冶炼稀土硅化物合金

时间:2010年8月31日 来源:中国选矿技术网

矿热炉冶炼稀土中间合金工艺中,炉料的品质包括其化学成分、物理和力学性能、粒度组成等。它们对炉况顺行、电能消耗和产品质量有着重要作用。炉料的破碎和适当的造块是强化熔炼过程的有效途径之一,因为材料的分散提高了它的表面能,增加了化学活性;粉料的充分混合则明显提高了还原反应的速度和完全程度。但在工业实践中还是采用破碎和筛选块状物料,只有粉状的稀土精矿和稀土化合物才进行造块。

碳热还原一步法冶炼稀土硅化物合金新工艺和在4150kVA矿物热中采用该工艺工业生产稀土硅化物合金的工艺过程 原料

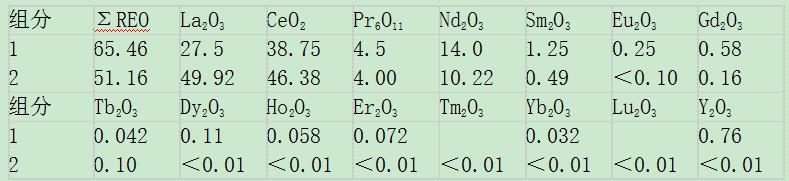

(1)稀土原料 该工艺采用的稀土原料,为四川冕宁氟碳铈型稀土精矿,其主要化学组成为:REO>55%,BaO<8%。该稀土精矿中稀土元素的配分值列于表2中。由表1可以看出,冕宁矿不同矿点稀土配分值的变化比较大。

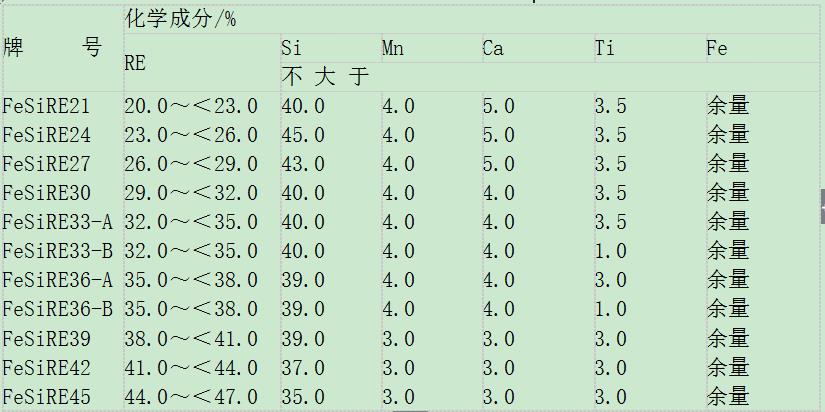

表1 稀土硅铁合金化学成分要求(GB4137-84)

表2 冕宁氟碳铈矿稀土配分

稀土精矿的粒度,重选矿一般小于0.5mm,浮选矿的粒度为-200目。从球团的性能来看,浮选矿更好一些。表3为一重选矿粒度分布的实测值。

表3 重选氟碳铈精矿粒度分布①

①称量总质量100.15g,分样合重100.20g,误差0.05%。

(2)硅石 原则上讲,冶炼硅铁合金所使用的硅石,均可用作本工艺所用的含硅原料,其化学成分应符合ZBD53001-90GS-98标准,SiO2≥98%,Al2O3<0.5,P2O5<0.02%。硅石的块度为25~80mm。

要求硅石具有比较好的抗爆裂性能,按照吉林铁合金厂Q/JJ-研02-86标准,抗爆率大于80%

(3)碳质还原剂 各类焦炭(冶金焦、煤气焦、石油焦等)、木炭、木块等均可用作本工艺的碳质还原剂。考虑到冶炼工艺过程的需要,要使用那些反应活性好、比电阻大的碳质还原剂,同时又要考虑生产成本。实际生产中,往往搭配使用。 ①焦炭 冶金焦固定碳含量高,焦块强度大,挥发分低,但反应活性不如煤气焦,比电阻比较低。本工艺优先选用冶金焦筛下焦粒,粒度为0~25mm,其中3~8mm占一半以上。固定碳含量大于80%。

②木炭和木块 木炭的使用,主要是为调整炉料的透气性。使用硬木类木炭,块度3~50mm,小于10mm的数量不大于20%。

木块采用木材加工厂的下脚料,或干树枝,最好是硬木类。块度20~60mm,固定碳含量一般≥26%。

工艺过程

碳热还原氟碳铈矿一步法生产稀土硅化物合金新工艺的工艺过程如图1所示。

图1碳热还原氟碳铈矿制取稀土硅化物合金新工艺流程

在4150kVA矿热炉中冶炼稀土物合物合金的工业试验

4150kVA矿热炉为山东淄博有机化工厂的电石炉,经改造后进行冶炼稀土硅化物合金的工业试验[27]。

(1)原料

①硅石采用临沂硅石,其主要化学成分SiO298.63%,Al2O30.25%,CaO0.63%,Fe2O30.40%。块度25~80mm,其中40~50mm块度大于50%,抗爆率86%。

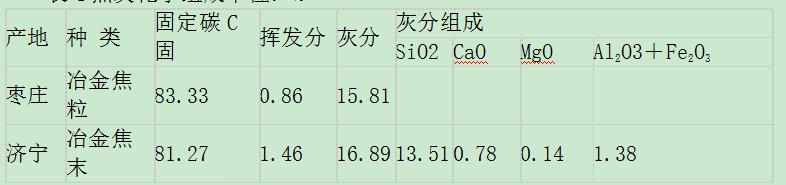

②焦炭济宁冶金焦末和枣庄冶金焦粒。其主要化学组成见表9-16。济宁冶金焦末粒度为0~15mm,枣庄冶金焦粒为3~15mm。

③木炭河南产,固定碳77.24%,挥发分11.76%,灰分10.32%。

④稀土精矿四川冕宁氟碳铈精矿,为浮选矿,REO60%。

(2)冶炼设备4150kWA矿热炉基本参数如下。

①炉体

外径×炉高=φ5000×3000mm

内径×炉深=φ3880×1500mm

炉缸直径×高=φ3580×700mm

表4焦炭化学组成单位:%

②变压器参数

型号BHST1800/10×2。经强制水冷却,实际运行容量4150kWA。

一次侧电压10kW

二次侧电压可调85V,90V,95V,100V

二次侧电流≤25300A

③电极

自焙电极直径φ650mm

电极中心距1516mm

极心圆直径φ1750mm

电极间距876mm

(3)稀土球团的设备 前已述及,稀土精矿需要经焙烧,分解排出二氧化碳,而后再进行配料、混合、制团、稀土团块干燥后堆放,准备入炉。

①稀土精矿焙烧 稀土精矿焙烧是在隧道窑中进行。该隧道窑用硅碳棒加热,窑内设置氧化铝陶瓷隧道,物料装入用钢板焊接的料盘中,料盘置放于铸铁底板上,用机械推杆定时推动,使物料经预热带、加热带、冷却带后出炉。在加热区停留时间1h。该隧道窑长度为10400mm,其中国热带长度4300mm,预热带长度3050mm,冷却带长度3050mm。功率85kVA,使用温度在850℃以下可调。机械推杆推动,型号为DT300500I型,行程300mm,推力500kg。

②稀土精矿球团制备

配料 经焙烧合格的稀土精矿,入炉前要进行制团。根据在矿热中稀土化合物的物理化学反应过程,制团时要配入一定比例的碳质还原剂和黏结剂。制团的目的,其一可以防止和减少粉状稀土物料的飞扬损失,改善炉料的透气性;其二是可以强化稀土与碳的化合反应,优先生成碳化物。

配料时,碳质还原剂采用焦炭粉和木炭粉,其粒度控制在0.1mm以下。所加入的碳质还原剂的理论碳量按以下反应式进行计算:

RE2O3+7C→2REC2+3CO (1)

BaO+3C→BaC2+CO(2)

根据计算出的理论碳量,再依据木炭粉、焦炭粉的固定碳含量、水分含量,计算出实际应配入的木炭粉和焦炭粉量。 混合 将配好的物料加入混料机中,并加入总物料量10%左右的纸浆废液(相对密度大于1.14),经15min搅拌,混合均匀。其温度按以下方法确定:抓起混合物于手中,攥紧,松开手掌,试样保持外形,同时手掌不留下可见的湿气(黏结剂过剩有湿气)或者固体颗粒(黏结剂不足有颗粒)。

制团 用制团设备为煤球机,其压力大于17MPa。球团尺寸长轴35mm,短轴25mm,为椭球形。

烘干 所制湿球经自然干燥或烘干。试验中采用焙烧窑烘干,湿度200℃,经30min,出炉,堆放后自硬。新压出的湿球不能堆放,堆放后会结块或粉碎。

球团含水率在3%以下即为合格干球。成球质量检验,应达到2m高度自由落下到水泥

(4)冶炼工艺实践 冶炼工艺过程可归纳为开炉、配料、转炼、浇铸和停炉几个部分。

①开炉 开新炉,首先冶炼硅铁,冶炼45﹟硅铁两昼夜,再冶炼75﹟硅铁三昼夜,使整个炉子受热平衡,使炉膛充分预热。

冶炼硅铁的工艺过程,按照常规的冶炼方法进行。需要引起注意的是,在开炉初期加料,要在炉缸周围沿碳砖炉墙加入不带焦炭和钢屑的物料,即只加硅石,使沿炉缸周围的炉墙部分形成150~200mm厚的硅石假炉衬,以切断或减少冶炼过程中由电极经炉缸碳砖循环的旁路电流,使冶炼电流的绝大部分集中于电极-炉底和电极-三角区,使炉内能保证有效的高温度。

②配料计算 配料准确与否,决定整个冶炼过程的顺利或不顺利。配料计算时所所的因素不周全或不合理,会造成配料不合理,影响整个炉况。

根据方程式(3)进行理论配碳量计算,

RE2O3+21.5SiO2+46C====[2RE-21.5Ci]+46CO (3)